Phân tích hư hỏng vòng bi: ISO 15243 và những điều cần biết | TST Việt Nam

Phân tích hư hỏng vòng bi: ISO 15243 hỗ trợ bạn như thế nào?

Ngày đăng: 10/08/2022 | Thời gian đọc: 15 phút

Tác giả: Dario Rodriguez (Quản lý kỹ thuật ứng dụng, SKF Úc & Đông Nam Á), Keith E Meyers (Chuyên gia cao cấp, SKF)

Mục lục:

- Giới thiệu

- Kiến thức cơ bản về vòng bi

- Nguyên nhân gây hư hỏng vòng bi

- Phân loại chế độ hư hỏng theo ISO 15243

- Các chế độ hư hỏng tiêu biểu

- Phân tích hư hỏng bằng công cụ SKF BART

- Tổng kết

- Tài liệu tham khảo

Việc xác định chính xác các chế độ hư hỏng và nguyên nhân gây hỏng vòng bi lăn là bước quan trọng giúp ngăn chặn lặp lại sự cố và nâng cao độ tin cậy cho thiết bị. ISO 15243 là tiêu chuẩn quốc tế cung cấp phân loại rõ ràng về các chế độ hư hỏng thường gặp ở vòng bi lăn, từ đó hỗ trợ doanh nghiệp và kỹ sư đưa ra biện pháp khắc phục hiệu quả.

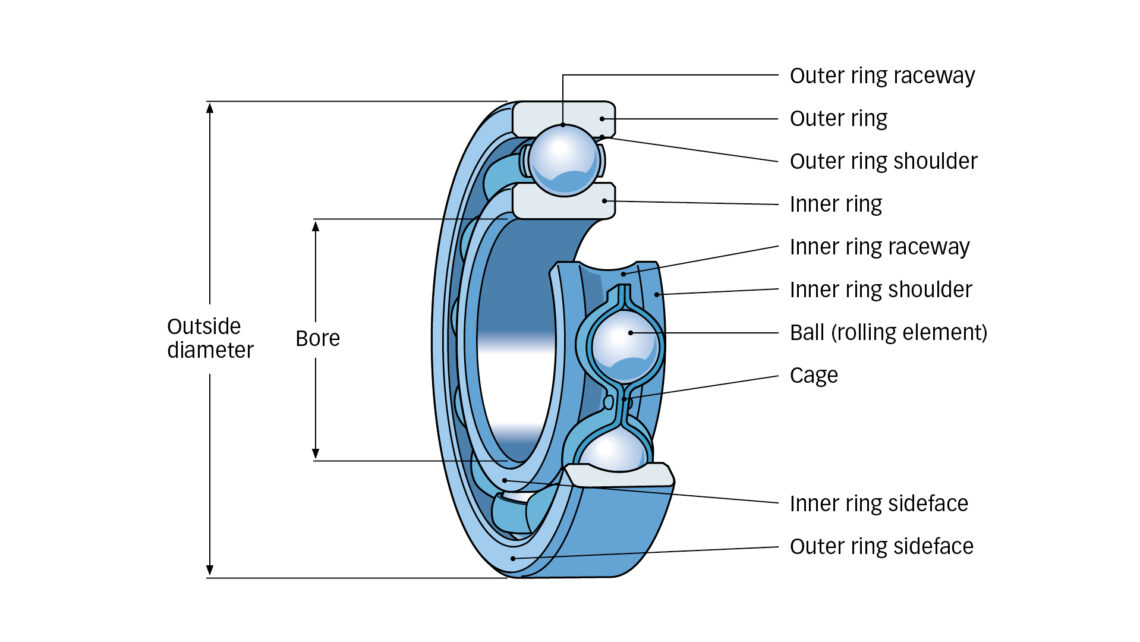

Kiến thức cơ bản về vòng bi

Vòng bi là một trong những chi tiết phổ biến nhất trong các máy móc công nghiệp hiện đại. Chúng kết nối phần quay (trục) với phần tĩnh (vỏ) với ma sát nhỏ, cho phép máy hoạt động trơn tru trên nhiều lĩnh vực, từ ô tô, máy bay, máy phát điện đến dây chuyền sản xuất, máy in…

Cấu tạo vòng bi lăn gồm: vành trong, vành ngoài, con lăn hoặc bi, lồng bi và, tùy chọn, nắp chắn mỡ/dầu. Hầu hết vòng bi có nắp chắn đều được bơm mỡ sẵn từ nhà sản xuất. Việc bôi trơn (dầu/mỡ) đóng vai trò sống còn, tạo màng phân tách giữa các bề mặt tiếp xúc lăn.

Hình 1: Thuật ngữ các bộ phận – Vòng bi cầu rãnh sâu.

Hình 1: Thuật ngữ các bộ phận – Vòng bi cầu rãnh sâu.

So sánh dấu vết tải trên rãnh lăn của một vòng bi tháo ra với vòng bi vận hành tốt sẽ giúp xác định nguyên nhân hỏng hóc. Ngoài ra, cần chú ý tới vòng bi giả mạo vì chúng thường có tuổi thọ ngắn hơn sản phẩm chính hãng.

Nguyên nhân gây hư hỏng vòng bi

Việc xác định nguyên nhân dẫn đến hỏng hóc còn quan trọng hơn chính chế độ hư hỏng.

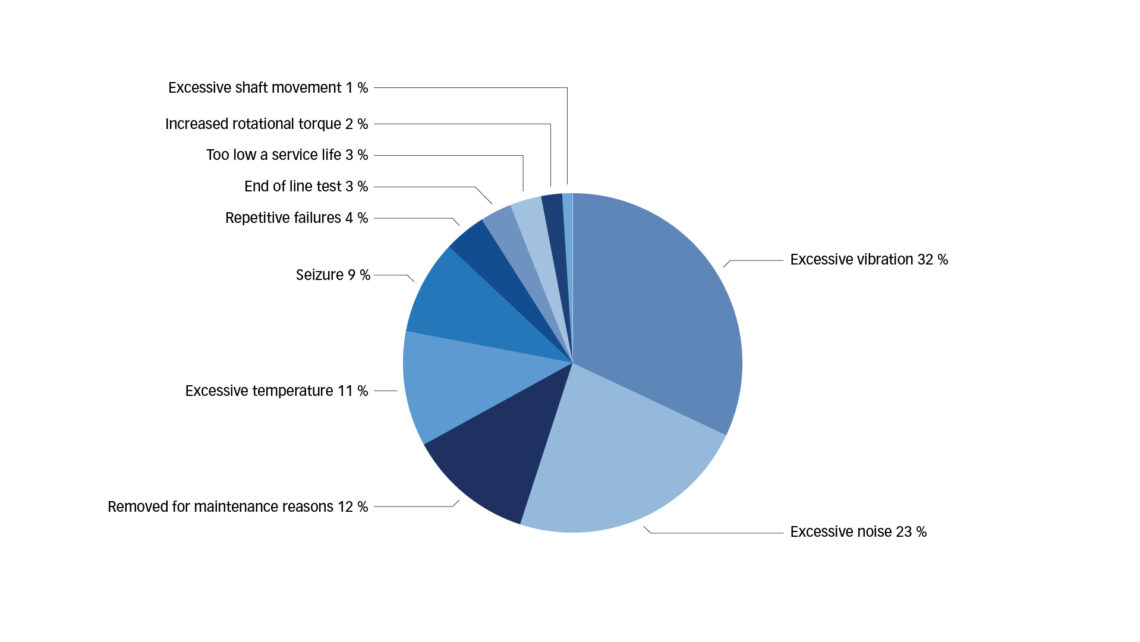

Theo các nghiên cứu, đa số vòng bi bị tháo ra vì rung động, tiếng ồn bất thường, bảo trì hoặc nhiệt độ vượt ngưỡng cho phép.

Hình 2: Các lý do chính khiến vòng bi bị tháo khỏi vận hành.

Hình 2: Các lý do chính khiến vòng bi bị tháo khỏi vận hành.

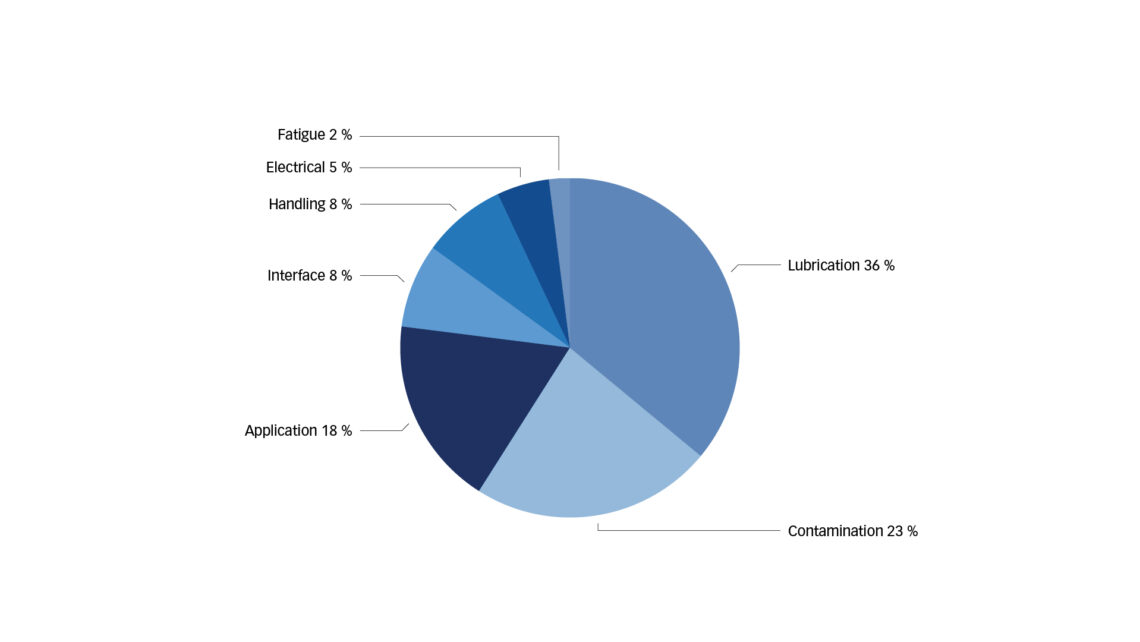

Nguyên nhân hỏng hóc phổ biến nhất là do bôi trơn và nhiễm bẩn:

- Bôi trơn: Thiếu bôi trơn, sai loại dầu/mỡ, dầu bị nhiễm nước hoặc tạp chất, dầu xuống cấp.

- Nhiễm bẩn: Bụi bẩn xâm nhập khi lắp ráp/bảo trì, mạt mòn từ các chi tiết khác, hệ thống phớt không hiệu quả, lọc kém.

- Lỗi ứng dụng/lắp đặt: Dùng sai loại vòng bi, lắp đặt/mặt bích sai, thao tác không đúng.

Hình 3: Các nguyên nhân phổ biến gây hư hỏng vòng bi.1

Hình 3: Các nguyên nhân phổ biến gây hư hỏng vòng bi.1

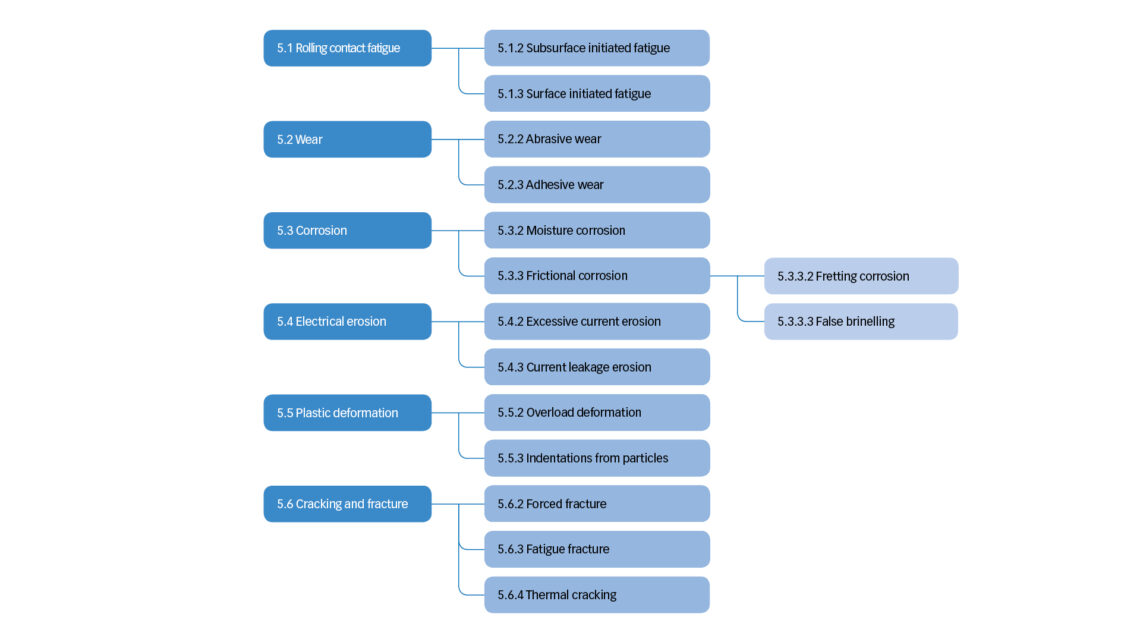

Phân loại chế độ hư hỏng theo ISO 15243

ISO 15243:2017 phân loại các chế độ hư hỏng xuất hiện trong quá trình vận hành vòng bi (không bao gồm lỗi sản xuất như thiếu chi tiết). Các nhóm chế độ hỏng gồm:

- Hư hỏng mỏi tiếp xúc lăn

- Mài mòn

- Ăn mòn

- Xói mòn do điện

- Biến dạng dẻo

- Nứt gãy

Hình 4: Các nhóm hư hỏng theo ISO 15243:2017.

Hình 4: Các nhóm hư hỏng theo ISO 15243:2017.

Chi tiết các nhóm chế độ hư hỏng như sau:

1. Hư hỏng mỏi tiếp xúc lăn (ISO 5.1)

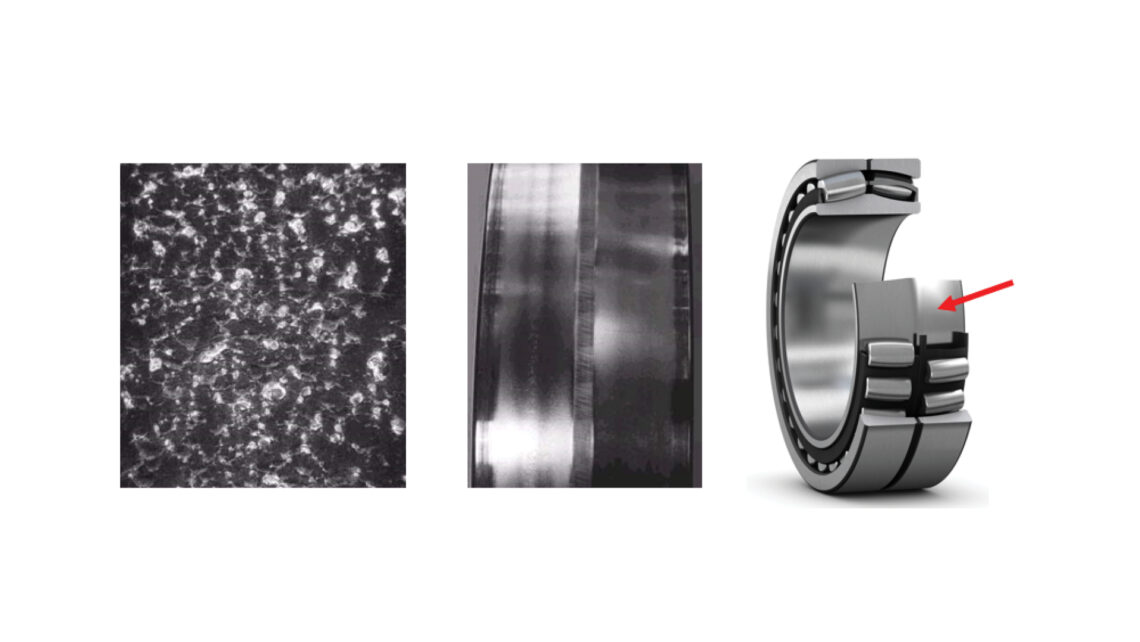

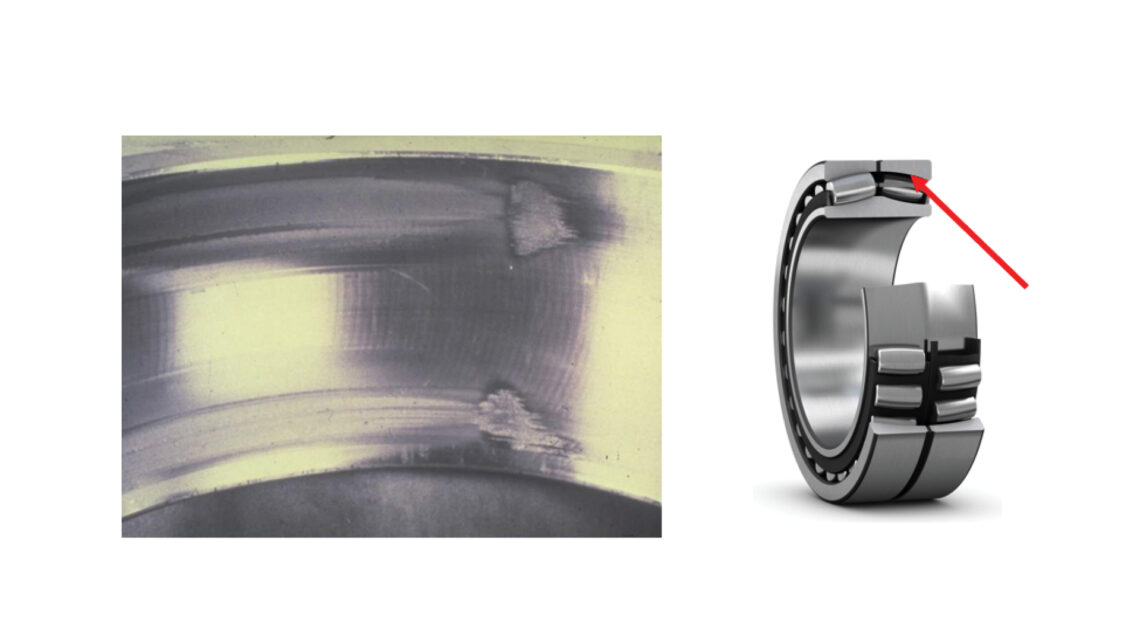

Gồm hai loại: mỏi dưới bề mặt (hình 5) do ứng suất lặp lại gây nứt nhỏ dưới bề mặt, và mỏi bắt đầu từ bề mặt (hình 6) thường do màng bôi trơn không đủ, mặt lăn bị mài xước, nhiễm bẩn rắn.

Hình 5: Mỏi do bắt đầu dưới bề mặt (mũi tên đỏ chỉ vị trí quan sát hư hỏng trên vòng bi).

Hình 5: Mỏi do bắt đầu dưới bề mặt (mũi tên đỏ chỉ vị trí quan sát hư hỏng trên vòng bi).  Hình 6: Mỏi bắt đầu từ bề mặt lăn.

Hình 6: Mỏi bắt đầu từ bề mặt lăn.

2. Mài mòn (ISO 5.2)

Mài mòn do ma sát (hình 7): Tiếp xúc với hạt bẩn hoặc thiếu bôi trơn khiến bề mặt mờ, xóa mòn cấu trúc vi hình học.

Hình 7: Mài mòn do thiếu mỡ bôi trơn ở vòng bi có nắp chắn. Mài mòn dính (hình 8): Các chi tiết trượt lên nhau gây dính, sinh nhiệt, xuất hiện vết xước, lột vật liệu. Thường gặp khi tải nhẹ, vòng bi có khe hở lớn, vận tốc cao.

Hình 7: Mài mòn do thiếu mỡ bôi trơn ở vòng bi có nắp chắn. Mài mòn dính (hình 8): Các chi tiết trượt lên nhau gây dính, sinh nhiệt, xuất hiện vết xước, lột vật liệu. Thường gặp khi tải nhẹ, vòng bi có khe hở lớn, vận tốc cao.  Hình 8: Mài mòn dính (skidding).

Hình 8: Mài mòn dính (skidding).

3. Ăn mòn (ISO 5.3)

Ăn mòn do ẩm (hình 9): Nước xâm nhập làm hỏng vật liệu cứng, giảm khả năng hình thành màng dầu bôi trơn.

Hình 9: Ăn mòn do ẩm. Ăn mòn ma sát (hình 10): Do chuyển động vi mô giữa các bề mặt tiếp xúc, thường do lắp không đúng, xuất hiện vệt ôxy hóa đỏ/đen ở bề mặt.

Hình 9: Ăn mòn do ẩm. Ăn mòn ma sát (hình 10): Do chuyển động vi mô giữa các bề mặt tiếp xúc, thường do lắp không đúng, xuất hiện vệt ôxy hóa đỏ/đen ở bề mặt.

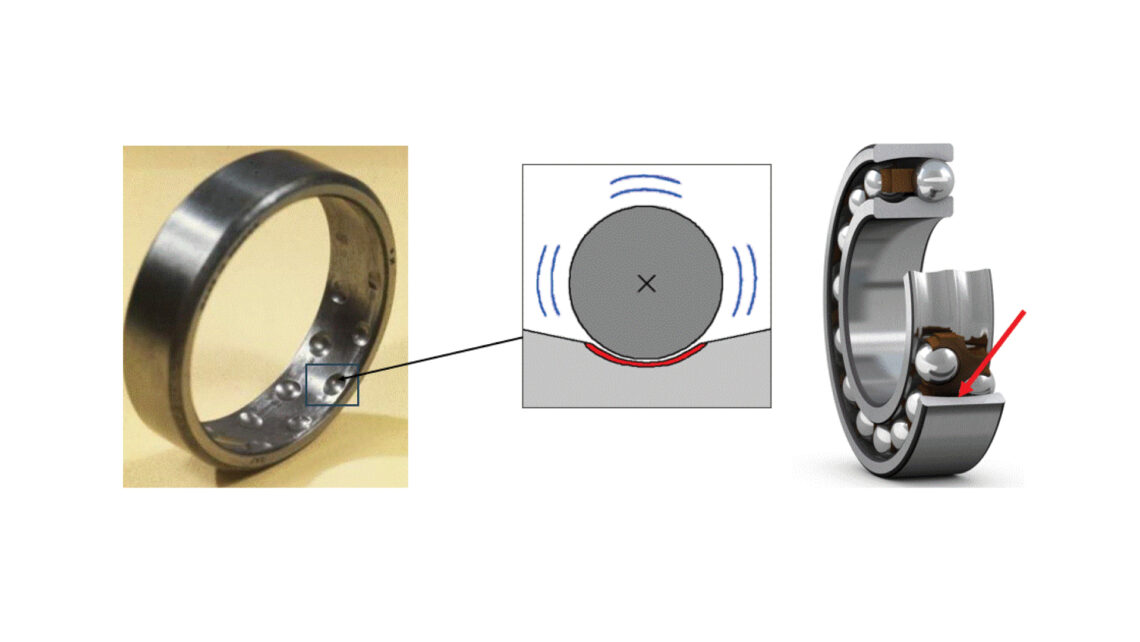

Hình 10: Ăn mòn ma sát. Brinelling giả (hình 11): Là mòn cục bộ tại vị trí con lăn tiếp xúc với rãnh, thường do rung động nhỏ hoặc tải dao động.

Hình 10: Ăn mòn ma sát. Brinelling giả (hình 11): Là mòn cục bộ tại vị trí con lăn tiếp xúc với rãnh, thường do rung động nhỏ hoặc tải dao động.

Hình 11: Brinelling giả.

Hình 11: Brinelling giả.

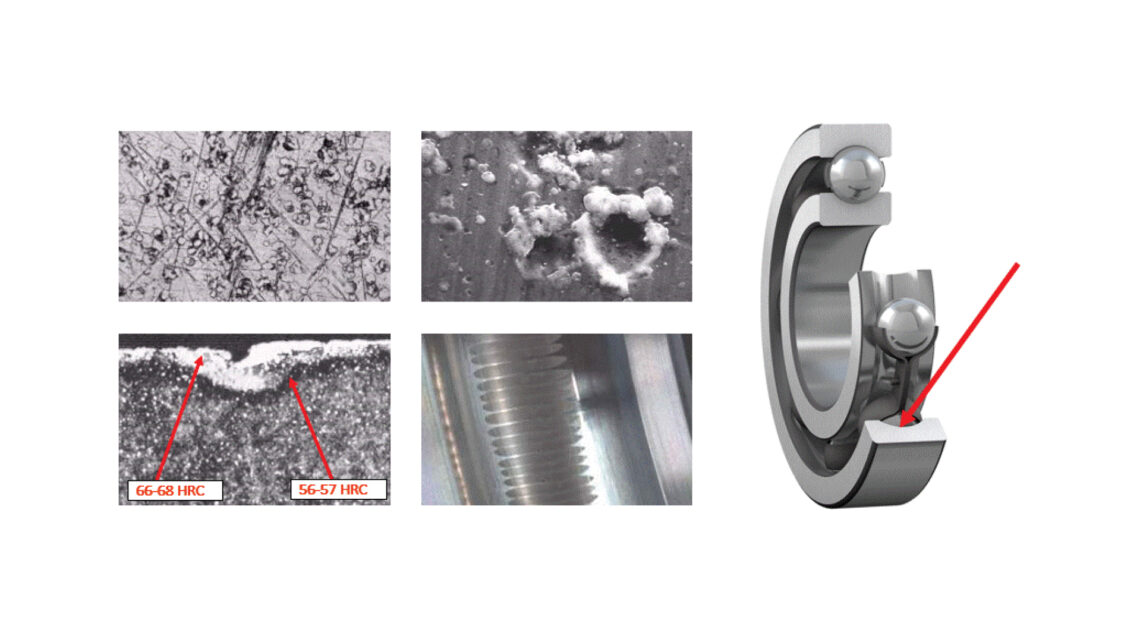

4. Xói mòn do điện (ISO 5.4)

Xói mòn do dòng điện lớn (hình 12): Dòng điện cao đi qua tạo vết cháy, rỗ, vùng vật liệu bị nung chảy.

Hình 12: Xói mòn do dòng điện lớn. Xói mòn do rò dòng (hình 13): Dòng rò nhỏ gây rỗ li ti, bề mặt xám, dầu đổi màu. Thường gặp ở động cơ dùng biến tần nếu không nối đất trục.

Hình 12: Xói mòn do dòng điện lớn. Xói mòn do rò dòng (hình 13): Dòng rò nhỏ gây rỗ li ti, bề mặt xám, dầu đổi màu. Thường gặp ở động cơ dùng biến tần nếu không nối đất trục.

Hình 13: Xói mòn do rò dòng.

Hình 13: Xói mòn do rò dòng.

Giải pháp: sử dụng vòng bi cách điện hoặc vòng bi hybrid có bi gốm.

5. Biến dạng dẻo (ISO 5.5)

Biến dạng quá tải (hình 14): Do tải lớn tĩnh, lắp không đúng, rơi/vấp mạnh hoặc búa đập lên vòng bi.

Hình 14: Biến dạng quá tải. Lõm do hạt rắn (hình 15): Hạt cứng bị lăn qua gây lõm, về sau dễ dẫn đến mỏi bề mặt.

Hình 14: Biến dạng quá tải. Lõm do hạt rắn (hình 15): Hạt cứng bị lăn qua gây lõm, về sau dễ dẫn đến mỏi bề mặt.

Hình 15: Lõm do hạt rắn.

Hình 15: Lõm do hạt rắn.

6. Nứt và gãy (ISO 5.6)

Gãy cưỡng bức (hình 16): Lực vượt ngưỡng chịu kéo, thường do lắp ép quá chặt hoặc lắp sai trên trục côn.

Hình 16: Gãy cưỡng bức. Gãy do mỏi (hình 17): Ứng suất uốn lặp lại gây nứt gãy qua vòng hoặc lồng bi. Xuất hiện khi chịu tải lớn và vỏ không đủ cứng đều.

Hình 16: Gãy cưỡng bức. Gãy do mỏi (hình 17): Ứng suất uốn lặp lại gây nứt gãy qua vòng hoặc lồng bi. Xuất hiện khi chịu tải lớn và vỏ không đủ cứng đều.

Hình 17: Gãy do mỏi. Nứt nhiệt (hình 18): Hai bề mặt trượt mạnh, sinh nhiệt, gây nứt vuông góc với hướng trượt, thường do vỏ tĩnh chạm vào vòng quay.

Hình 17: Gãy do mỏi. Nứt nhiệt (hình 18): Hai bề mặt trượt mạnh, sinh nhiệt, gây nứt vuông góc với hướng trượt, thường do vỏ tĩnh chạm vào vòng quay.

Hình 18: Nứt nhiệt.

Hình 18: Nứt nhiệt.

Việc phân tích dầu/mỡ trong vòng bi hỏng cũng giúp xác định nguyên nhân: kiểm tra nhiễm bẩn, thay đổi độ nhớt, độ cứng, màu sắc… Ngoài ra, kiểm tra phớt chắn, bạc lót cũng rất hữu ích.

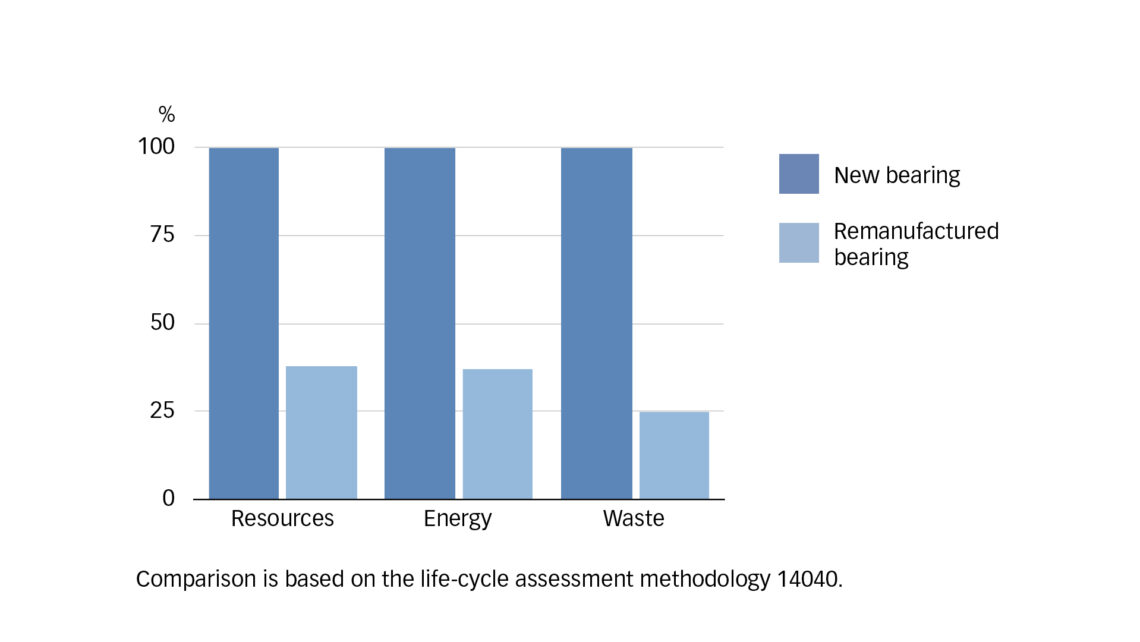

Ứng dụng bảo trì dự báo như phân tích rung động, nhiệt, dầu… giúp phát hiện lỗi sớm, tránh hư hỏng nặng cho thiết bị. Một số vòng bi lớn có thể tái sản xuất (remanufacturing) nếu được tháo ra trước khi hỏng nặng, giúp tiết kiệm chi phí và bảo vệ môi trường.

Hình 19: So sánh môi trường giữa vòng bi tái sản xuất và vòng bi mới.

Hình 19: So sánh môi trường giữa vòng bi tái sản xuất và vòng bi mới.

Các chế độ hư hỏng tiêu biểu

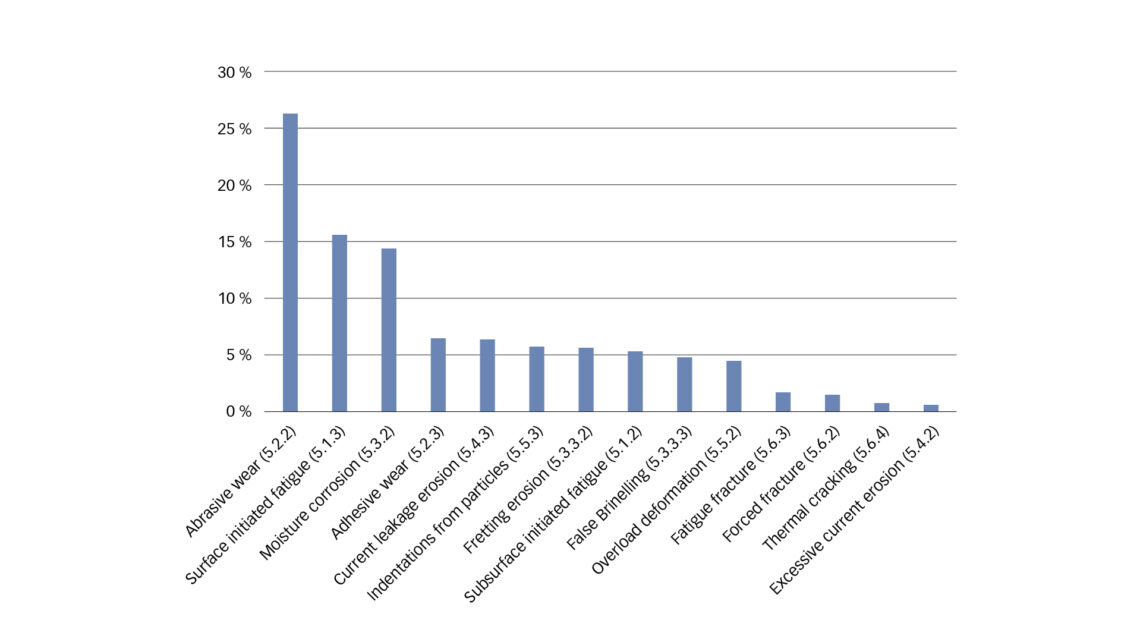

Thống kê của SKF1 cho thấy 5 chế độ hư hỏng phổ biến nhất gồm:

- Mài mòn do ma sát (26%)

- Mỏi bắt đầu từ bề mặt (16%)

- Ăn mòn do ẩm (14%)

- Mài mòn dính (7%)

- Xói mòn do rò dòng điện (7%)

Năm nhóm này chiếm khoảng 70% các trường hợp hỏng vòng bi, tuy nhiên ăn mòn ma sát cũng xuất hiện ở phần lớn vòng bi dù ở mức độ nhẹ.

Hình 20: Các chế độ hư hỏng phổ biến theo ISO.1

Hình 20: Các chế độ hư hỏng phổ biến theo ISO.1

Phân tích hư hỏng bằng công cụ SKF BART

Phần mềm SKF BART hỗ trợ kỹ sư và khách hàng thực hiện kiểm tra, phân tích hư hỏng vòng bi. Người dùng được đào tạo cơ bản về kiến thức vòng bi, kỹ năng kiểm tra và cách sử dụng phần mềm. Báo cáo kiểm tra sẽ được chuyên gia SKF phê duyệt, giúp xác định vòng bi nên thay mới, tái sử dụng, tái sản xuất hoặc loại bỏ.

Nếu cần, kỹ sư SKF có thể thực hiện phân tích chuyên sâu và tư vấn giải pháp nâng cao độ tin cậy thiết bị. Ngoài ra, trí tuệ nhân tạo (AI) ngày càng hỗ trợ hữu hiệu trong nhận diện hình ảnh hư hỏng qua ảnh chụp kỹ thuật số, dựa trên dữ liệu lớn về các trường hợp thực tế.

Tổng kết

ISO 15243 là công cụ hữu ích để phân loại, xác định chế độ và nguyên nhân hư hỏng vòng bi lăn trong thực tế. Việc nắm vững các nhóm hư hỏng phổ biến cùng nguyên nhân giúp người dùng chủ động ngăn ngừa sự cố lặp lại, nâng cao độ tin cậy máy móc và tối ưu chi phí bảo trì. Công cụ SKF BART và các giải pháp phân tích hiện đại đang hỗ trợ hiệu quả công tác kiểm tra, phân tích vòng bi cho doanh nghiệp.

Gợi ý hành động: Để kéo dài tuổi thọ và giảm rủi ro hỏng hóc, hãy thường xuyên kiểm tra, bảo trì vòng bi theo khuyến cáo của nhà sản xuất, phân tích dầu/mỡ định kỳ và ứng dụng các công cụ phân tích tiên tiến.

Tài liệu tham khảo

- [1.] ISO 15243:2017, “Rolling bearings damage and failures – terms, characteristics and causes”.

- [2.] SKF brochure 14219, “Bearing damage and failure analysis”.

- [3.] SKF Evolution, “The future of bearing failure analysis is here” (2022).